铸钢件缩孔产生的原因(铝合金铸造裂纹原因)

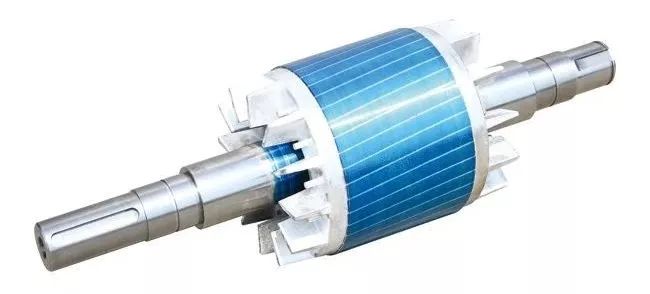

电机铸铝转子的缺陷检查难度大,在实际生产加工过程中要靠工艺参数和经验来控制和把握,而有些缺陷只能在后期的试验过程中才能发现。今天沈女士和大家讨论了铸铝转子的缩孔和裂纹缺陷,希望大家有好的意见和建议。

缩孔是铸铝转子凝固过程中局部补缩极差造成的缺陷。其形状不规则,孔洞粗糙不平,肉眼可见粗颗粒。有轻微分散的小缩孔称为缩孔。铸铝转子上、下环靠近铁芯的内圈经常发生收缩,上环收缩比较常见。

1缩孔、缩松产生的原因

铝液、模具、铁芯温度匹配不合适,无法达到顺序凝固、合理补缩的目的。上模温度过低、型芯预热温度不均匀、温差大往往是造成上环缩孔松动的主要原因。

模具结构不合理,特别是内浇口截面过小或分流过高,也是造成缩孔和上环松动的原因。由于密封不良或模具安装不当,漏铝和浇口中铝水减少也会造成缩孔或缩松。

离心机转速低,压力太小。

低压铸铝上环缩松多发生在风扇叶片根部,往往是由于上模温度过高、型芯预热温度过低或内浇口过窄造成的。

2防止产生缩孔、缩松的措施

适当合理地掌握模具和型芯的预热温度,使铝水能够依次凝固和加料。

改造模具,适当增加内浇口截面,或降低分流器高度,增加加料效果。

适当提高离心机转速,采用适合被浇注转子的浇注方式。

低压铸铝应及时冷却到上模;适当提高铁芯预热温度;适当增加内门截面;延长凝固时间。

3铸铝过程裂纹缺陷描述

铸铝转子裂纹主要由转子冷却过程中产生的铸造应力引起,超过了当时铝导体的极限强度(裂纹发生的瞬间)。铸铝转子中的大多数裂纹是径向的。有热裂纹和冷裂纹。结晶过程中高温会产生热裂纹。裂纹开口表面氧化,形状曲折不规则。冷裂纹是在凝固铝的进一步冷却过程中产生的。裂纹表面干净光滑,室温下颜色与铝相同。冷裂纹往往连续平直,不交叉,常出现在表面。

4为什么会产生裂纹?

铝中杂质含量不合理。工业纯铝往往含有铁和礁,这些杂质影响铝的塑性。大量的实验分析证明,硅铁杂质的含量比对裂纹有很大的影响。当硅铁比小于1.5或大于10时,没有裂纹,当硅铁比在1.5-10之间时,容易产生裂纹。研究表明,Si/Fe含量不合理是铸铝转子产生裂纹的主要原因,而铸铝工艺参数、端环尺寸和形状等因素只影响过渡区。

铝液温度过高,铝的结晶颗粒变粗,延伸率下降,无法承受凝结过程中产生的收缩力而形成裂纹。随着铝水温度的升高,气体的溶解度增加,尤其是氢的溶解,约占铝水中总气体含量的60~90%。铝水倒入模具冷却时,氢气会沉淀,在铸件中形成针孔,严重影响铸件强度,表面会出现裂纹。

转子端环尺寸的影响端环尺寸不合理是造成裂纹(尤其是冷裂纹)的重要因素之一。通常,当端环的厚度与宽度之比小于0.4时,容易出现裂纹。

5铸铝裂纹控制措施

以上非官方内容仅代表个人观点。